- SPEZIAL

- EDITORIAL

- FOKUS

- MARKEN & KAMPAGNEN

- POS-CHECK

- MESSEN & EVENTS

- DISPLAYSZENE

- DIGITAL POS

- POS-TECHNIK

- VORSCHAU

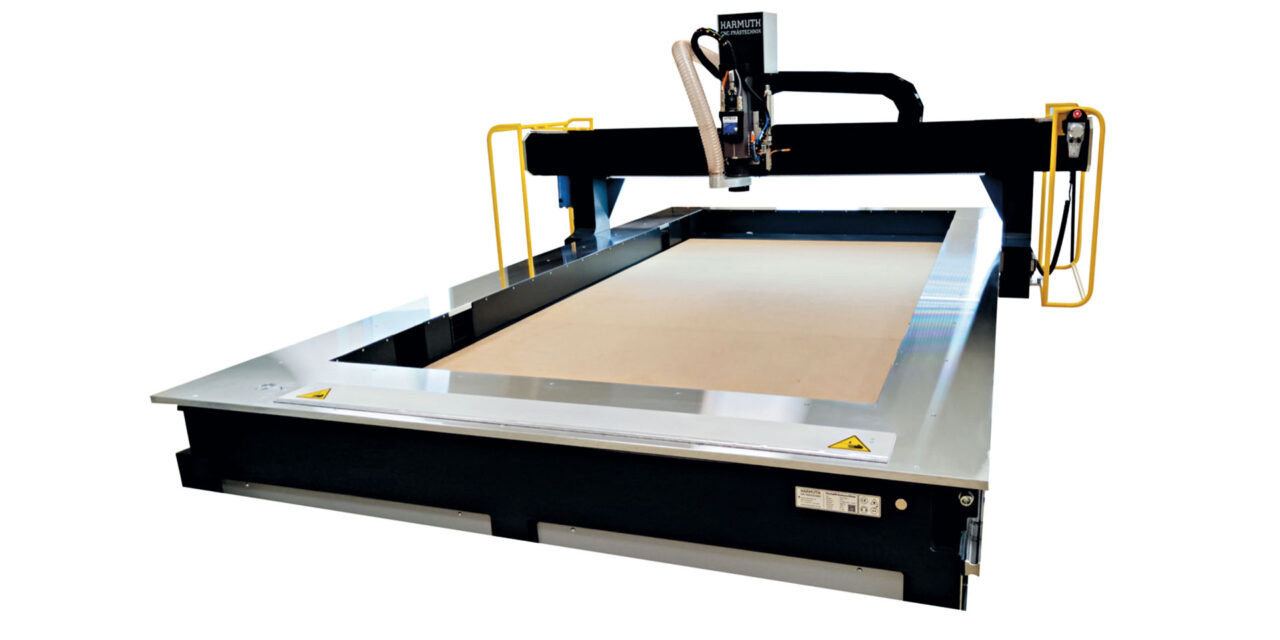

Harmuth CNC-Frästechnik

Neue Effizienz-Booster

Harmuth präsentiert auf der wetec neue Features und Software-Module für seine Fräsmaschinen. Die Funktionen versprechen mehr Energieeffizienz und Zeitersparnis bei der Bearbeitung von Plattenmaterialien.

Wer im Februar die wetec in Stuttgart besucht, wird am Stand von Harmuth CNC-Frästechnik alte Bekannte treffen: die Fräsmaschinen der Profiserie 1 und die Einsteigermodelle der F+-Serie. Tatsächlich ist der Hersteller von Portal-Fräsmaschinen seinem weltweit bekannten Produkt-Portfolio treu geblieben. Und zwar schon seit vielen Jahren. „Unsere hochwertigen Maschinen sind äußerst langlebig“, kommentiert Andreas Harmuth, Inhaber und Geschäftsführer des Unternehmens mit Sitz im niedersächsischen Nordenham, und ergänzt schmunzelnd: „Vielleicht zu langlebig. Eine unserer Maschinen läuft schon seit 2011 – nonstop in drei Schichten. Wenn man die tägliche Betriebsdauer berücksichtigt, ist die jetzt schon 39 Jahre alt.“

Alles bleibt – anders und besser

Die andauernde und zuverlässige Leistungsfähigkeit des robusten Systems führt jedoch nicht dazu, dass alles bleibt, wie es ist. Im Gegenteil: Dem Tüftler gelingt es immer wieder, die Maschinen noch weiter zu verbessern. Auf der wetec präsentiert Harmuth gleich mehrere Optimierungen der Profi-Serie, die auch nachträglich vorgenommen werden können. Zu den Neuerungen zählen eine Zusatzspindel mit 360 Grad schwenkbarem Sägeblatt sowie ein am Portal montiertes Werkzeugwechsler-Karussell.

„Dank des mitfahrenden Karussells muss die Maschine nicht mehr den ganzen Weg zum Wechsler fahren“, erläutert Harmuth. „Dies ermöglicht eine schnellere Bearbeitung fast aller Materialien, inklusive NE-Metalle in höherer Geschwindigkeit.“ Und durch das neue Sägeblatt bietet die Profi 1 nun ein breites Leistungsspektrum von Fräsen, Schneiden und Rillen über V-Cut bis zu echtem Gewindeschneiden ohne Längenausgleich. „Im Gegensatz zu den Maschinen anderer Hersteller verfügen unsere vollautomatischen Systeme über eine encodergesteuerte Frässpindel, mit der sich alle Funktionen nutzen lassen“, so der ehemalige Flugzeugbauingenieur, zu dessen Kunden auch Fahrzeugbauer sowie Zulieferer von Airbus zählen. Für ihre bis zu 16 Meter langen Werkstücke wird die äußerst stabile Profiserie 2 individuell ausgestattet.

Zeit, Energie und Material sparen

Doch nicht nur die Hardware, auch die seit 20 Jahren in rund 650 Fräsmaschinen von Harmuth integrierte Software von Pentatec, eines österreichischen Spezialisten für CNC-Steuerungssoftware, wartet mit neuen Modulen auf. So sorgt „Penta Place & Sort“ für materialsparende Platzierung des Werkstücks und optimale Bearbeitungsreihenfolge. Zudem wird die Anzahl der Werkzeugwechsel minimiert, was den Verschleiß der Geräte reduziert und zudem Zeit spart.

Das ebenfalls neue Modul „Eco Plus“ erhöht zusätzlich die Energieeffizienz, indem es das Vakuum entsprechend der jeweiligen Bearbeitungsebene automatisch bedarfsgerecht regelt. So wird auf den Ebenen, auf denen das Werkstück noch komplett ist und nur geringfügige Bearbeitungen vorgenommen werden, wie Bohrungen, Gravuren oder Nuten-Fräsungen, lediglich ein minimaler Vakuumdruck erzeugt. Wohingegen auf der Ebene, auf der das Werkstück in einzelne, kleinere Teile gefräst wird, der Druck hochgefahren wird. „Beim Vakuum lässt sich besonders viel sparen“, weiß der Fräs-Profi. „Allein in diesem Bereich wird bei Maschinen, die nur über einen An-Aus-Schalter verfügen, bis zu 15-mal so viel Energie verbraucht wie für den gesamten restlichen Betrieb der Maschine.“

Ein weiterer „Effizienz-Booster“ ist die neue Nachzeichenfunktion. Das Modul erspart Anwendern die mühselige Korrektur fehlerhafter CAD-Daten und erleichtert die Nachbearbeitung separater Bereiche, wie Nuten oder Taschen. Anstatt die Konturen zeitaufwendig nachzuzeichnen, wird diese mit der Maus einfach durchgehend nachgefahren. Die Pfade werden so automatisch erkannt, markiert und mit wenigen Klicks fixiert.

Know-how in 14 Minuten

„Die Software ist super einfach zu bedienen“, verspricht Harmuth. Wer sich davon selbst überzeugen möchte, findet seit Kurzem auf der Website des Fräsmaschinenspezialisten eine Reihe von Schulungsvideos sowie eine Demo-Version der Software zum Download. Auch ein Online-Konfigurator steht dort bereit. Mit ihm können sich Interessenten ihre persönliche Maschine zusammenstellen und ein unverbindliches Angebot anfordern.

Qualitätsversprechen und Kundennähe

Dank der neuen Tools lasse sich die Bearbeitungszeit je nach Anwendung um bis zu 40 Prozent reduzieren, der Energieverbrauch sogar um bis zu 70 Prozent, versichert Harmuth, der seine Maschinen selbst baut und von einem 15-köpfigen Team unterstützt wird – auch bei Kundendienstleistungen. „Service wird bei uns großgeschrieben“, betont er und sagt: „Wir legen Wert auf schnellen Support – online und vor Ort – sowie auf Ersatzteilverfügbarkeit innerhalb von 24 Stunden. „Made in Germany“ steht bei uns nicht nur für den Standort, sondern auch für Qualitätsarbeit.“